HACCPのリスク管理

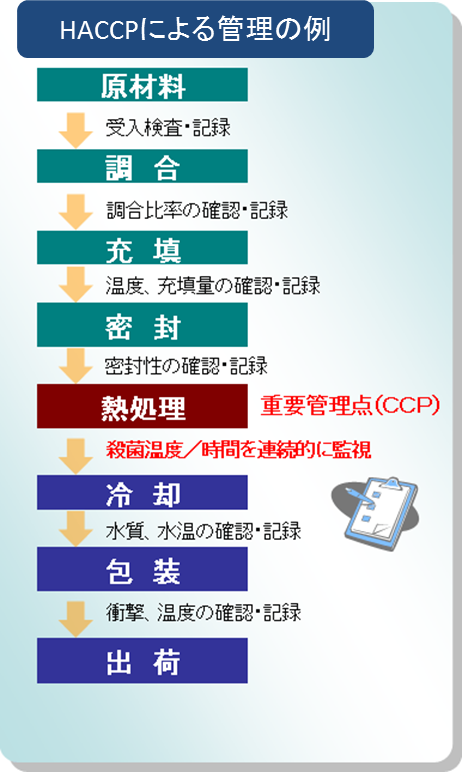

この様に、HACCPは製造工程を細分化し、工程ごとのリスク管理を行います。これにより、問題がある商品の出荷を防ぐことができます。万が一、食品事故が発生した場合でも、どの工程に原因があるのかを迅速に究明し対応することができます。

HACCPとは、食品等事業者自らが食中毒菌汚染や異物混入等の危害要因(ハザード)を把握した上で、原材料の入荷から製品の出荷に至る全工程の中で、それらの危害要因を除去又は低減させるために特に重要な工程を管理し、製品の安全性を確保しようとする衛生管理の手法です。

この手法は 国連の国連食糧農業機関(FAO)と世界保健機関(WHO)の合同機関である食品規格 (コーデックス) 委員会から発表され,各国にその採用を推奨している国際的に認められたものです。

コーデックスのガイドライン

食品衛生の一般原則(GENERAL PRINCIPLES OF FOOD HYGIENE CAC/RCP 1-1969 別添: HACCP(Hazard Analysis and Critical Control Point)システムとその適用のためのガイドライン ( 英文[PDF形式:235KB]、邦文)

※HACCP方式と従来の製造方法の違いは

従来の抜取検査による衛生管理に比べ、より効果的に問題のある製品の出荷を未然に防ぐことが可能となるとともに、原因の追及を容易にすることが可能となるものです。

HACCPを導入した施設においては、必要な教育・訓練を受けた従業員によって、定められた手順や方法が日常の製造過程において遵守されることが 不可欠です。